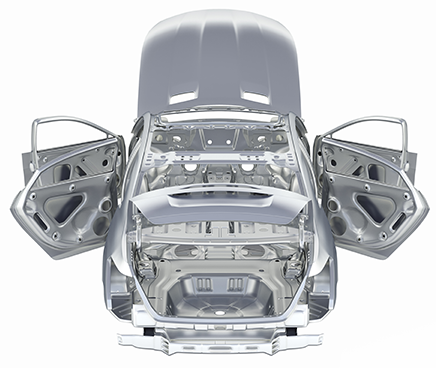

Teardownティアダウン

Photo by KOUSAKU HIRANO

ベンチマーキングは企業競争力を強化する

Photo by KOUSAKU HIRANO

自動車製品については、以下2段階のティアダウンサービスを提供します。

インプリミスは、 インド、中国、韓国の自動車エンジニアリング企業と提携し、主に新興国の生産車両と生産部品のティアダウン分析ソリューションを提供します。

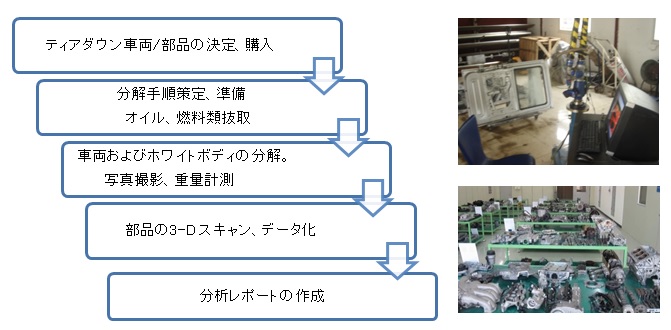

車両分解と解析後に作成するレポート類

●仕様・装備表

●車両、部品写真

●重量、寸法リスト

●3-D スキャンデータ 等

ティアダウンの実施後には、ベンチマーキング、DFMコスト分析、競争力のある現地サプライヤの開発、分析結果に基づくVE提案などのソリューションも提供いたします。 また、分解後の部品の日本への輸入にも対応します。

分析を行う部品を決定します。 部品を提供いただくことを前提にしていますが、当社が新興国市場の部品を入手することも可能です。

| 【部品表の作成】 | |

|---|---|

| ティアダウン(Teardown) | レベル1 |

| 部材の基本データ収集(部品点数・寸法・材質・加工・重量測定等) | レベル1 |

| 部材写真撮影 | レベル1 |

| 部品表の作成 | レベル1 |

| 自社製品と競合他社製品の横並び比較表の作成 | レベル1 |

| 【機能・仕様の抽出とコスト分析】 | |

|---|---|

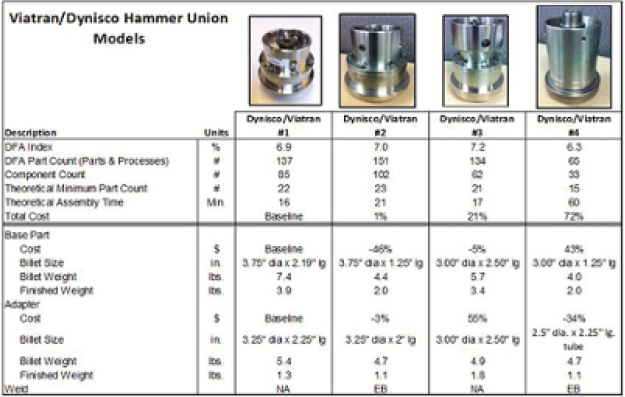

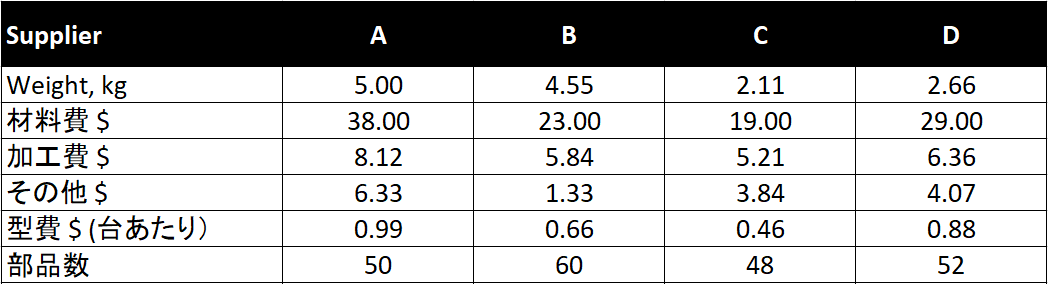

| DFAによるコスト比較・分析 (材料費・部品費・組立費見積り) | レベル2 |

| バリューエンジニアリング(VE提案) | レベル2 |

| 「機能」 vs 「コスト」分析 | レベル2 |

| コスト改善、組付性、材料提案 | レベル2 |

| ご要求に応じて、機能や材料、組み立て易さや、過剰、重複機能などに関しコスト改善提案を行います。 | |

| 【機能試験】 | |

|---|---|

| 競合製品との機能試験、性能試験 | レベル3 |

| 当社でも一般的な機能試験は実施できますが、専用設備を必要とする試験は、外部の試験ラボにて実施します。 通常機能試験は、自社内で実施することをお勧めしています。 | |

部品詳細をご連絡いただければ納期見積もりをご連絡します。また受注後、詳細な日程をご連絡します。

ティアダウンを実施、部品全体、サブアセンブリ、主要部材の写真撮影、計量、部材材質の特定、部品数の比較表作成を行います。

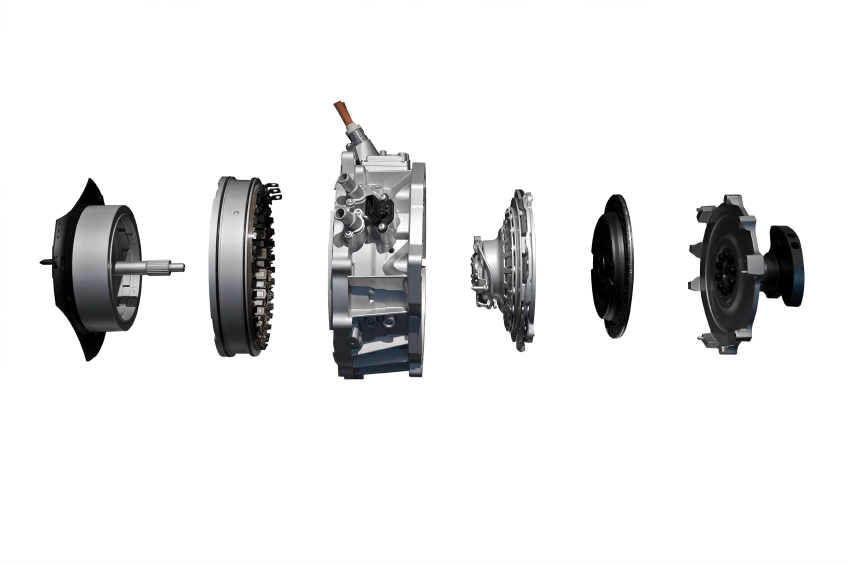

組立効率を定量的に把握するために Design For Assembly(DFA)分析を行います。 DFAは製品のコストと品質を決定する最大の要因として重視されています。

自社と競合製品の分析により部材費、組立費の比較を行います。

製品構造のシンプル化、部品点数の削減、組立性向上の観点から、機能性向上やコスト低減のための提案を行います。

分析は、国内で実施する場合と、海外の提携先で実施する場合があります。

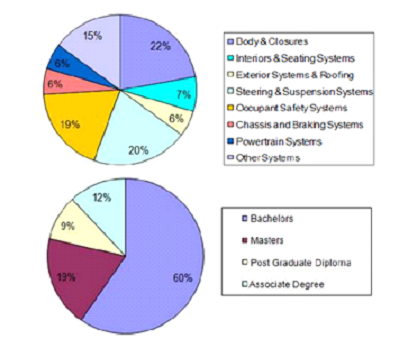

提携先の一つであるインドに拠点を置く サティヤム社は2000年に自動車専門のエンジニアリングセンターとして設立され、現在1600人を超える自動車技術専門のエンジニアを有しています。グローバルに自動車部品のエンジニアリング、品質管理の受託業務を行っています。